MEHRSCHICHT-VERBUNDROHRANLAGEN

Aus Erfahrung wird Fortschritt

Die Templet Deutschland GmbH lieferte bereits 1995 gemeinsam mit einem Extrusionspartner die erste komplette Anlage für die Herstellung von Mehrschichtverbundrohren. Seither hat sich vieles weiterentwickelt – in Technik, Know-how und Leistungsfähigkeit. Vertrauen Sie auf unsere Erfahrung aus über zwei Jahrzehnten und entdecken Sie die Vorteile modernster Technologien.

Mehrschicht-Verbundrohranlagen

Die

Templet Deutschland GmbH entwickelt, produziert und liefert komplette Rohrform- und Schweißanlagen für die Herstellung von Mehrschicht-Verbundrohren.

Die Extrusionsmaschinen für Innen- und Außenrohre stammen dabei ausschließlich von renommierten Herstellern – so kann sich Templet Deutschland GmbH seit Jahren erfolgreich auf die Metallummantelung spezialisieren und kontinuierlich innovative Lösungen entwickeln.

In enger Zusammenarbeit mit unserem langjährigen Partner im Extrusionsbereich wurden gemeinsame Steuerungskonzepte und Bedienoberflächen entwickelt. Das Ergebnis: eine durchdachte Linienintegration mit abgestimmter Steuerung – für ein intuitives „One-Look-Feeling“, das eine schnelle Einarbeitung und komfortable Bedienung ermöglicht.

Auch in puncto Leistung setzen wir Maßstäbe:

Bereits im Jahr 2006 durchbrachen wir mit 50 m/min den damaligen Geschwindigkeitsrekord in der Herstellung von Mehrschicht-Verbundrohren.

2025 konnten wir diesen Rekord mit 80 m/min erneut deutlich übertreffen – ein weiterer Meilenstein unserer technologischen Entwicklung.

Mit Stolz können wir sagen:

Ein Großteil der Verbundrohr-Hersteller vertraut bei der Produktion auf Fertigungslinien von Templet.

MEHRSCHICHT-VERBUNDROHRANLAGEN

Vorteile unserer Anlagen:

Vorteile unserer Anlagen:

MEHRSCHICHT-VERBUNDROHRANLAGEN

Technische Daten:

Aufbau der Metallummantelung:

1. Bandvorbereitung

Die Bandvorbereitung auch ''Bandanlage'' genannt, besteht aus zwei Abwickelhaspeln, einem Bandendenschweißgerät sowie einem Bandspeicher. Die Bandvorbereitung gewährleistet somit eine Endlosproduktion.

2. Bandbesäumung

Um alle Oxidschichten und Beschädigungen am Band zu entfernen wir das Band beidseitig um ca. 0,8mm -1,5mm besäumt (beschnitten). Die gewünschte Bandbreite kann problemlos über die Besäumstation

eingestellt werden.

Die dadurch entstehenden Randstreifen werden auf unseren Spanwicklern

aufgewickelt.

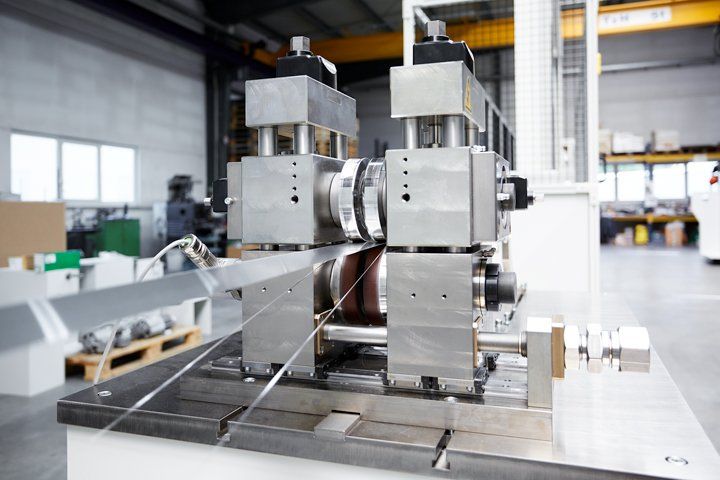

3. Rohreinformung

Mit Hilfe der Rollformwerkzeuge, auch Formstrecken genannt, werden die planen Metallbänder in ein gewünschtes Rohr oder Profil geformt.

Bei Verbundrohranlagen wird mit Hilfe des Formwerkzeugs das Kunststoffinnenrohr mit einem Metallband ummantelt. Geringe Fertigungstoleranzen und brilliante Oberflächen garantieren höchste Präzision in der Verarbeitung.

Bei Verbundrohranlagen wird mit Hilfe des Formwerkzeugs das Kunststoffinnenrohr mit einem Metallband ummantelt. Geringe Fertigungstoleranzen und brilliante Oberflächen garantieren höchste Präzision in der Verarbeitung.

4. Schweißstation

Ist das Bandmaterial präzise zu einem Rohr geformt worden, muss es anschließend verschweißt werden. Je nach Kundenwunsch können wir die Anlage mit einem WIG-Schweißgerät oder einem Laser-Schweißgerät ausstatten.

5. Rohrkalibrierung

Durch die Rohrkalibrierung

wird das Rohr auf den gewünschten Durchmesser kalibriert. Dadurch entsteht ein fester Verbund des Aluminiumrohrs mit dem Kunststoff-Innenrohr. Erst durch eine präzise Kalibrierung erhält das Endprodukt perfekte Haftungswerte.

Gesamtanlage

SCHWEISSVERFAHREN

Laser - stumpf verschweißt:

Laser - stumpf verschweißt:

- Produktionsgeschwindigkeiten bis 80m/min

- Hochwertige Rohre durch feine Schweißnaht

- Einfache Bedienbarkeit

- Es wird kein Gas benötigt

- Industrie 4.0

- Reproduzierbare Werte

- Sehr geringer Ausschuss durch Nahtverfolgungssystem